Historia del Mantenimiento y origen del TPM

junio 1, 2019

Mas allá de los datos

julio 1, 2019Del Mantenimiento a la Mejora Continua

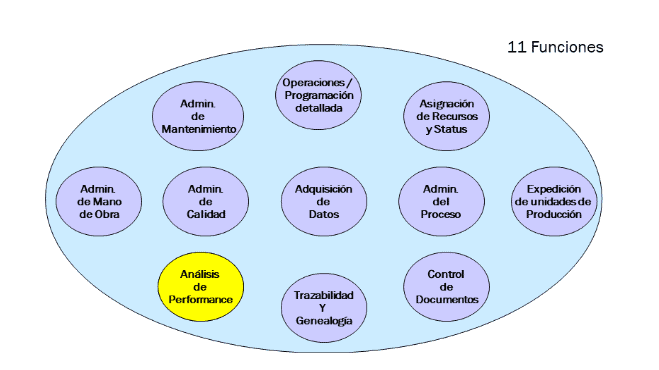

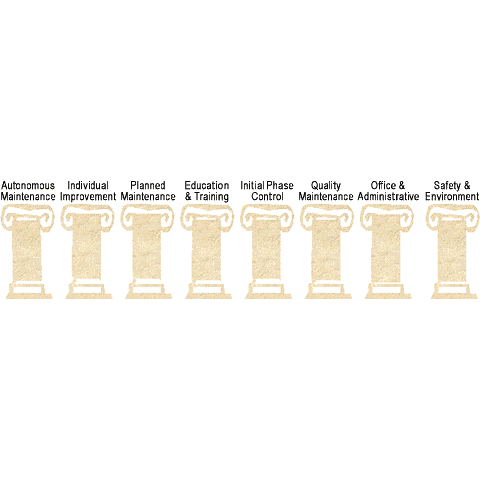

El TPM apunta a maximizar la eficiencia del sistema de producción dirigiendo todo el ciclo de vida de las maquinas y construyendo un concreto Sistema de Ejecución de Manufacturas basado en la prevención de perdidas. El TPM integra al Mantenimiento Preventivo con las técnicas de Kaizen. Ahora el “mantenimiento” tiene su verdadero significado, mantener, no solo reparar o gente que vuelva a poner las máquinas en marcha.

¡Debemos crear un ambiente de trabajo que se mejore, luego se mantenga y se vuelva a mejorar!

Ciclo de Mejora Continua

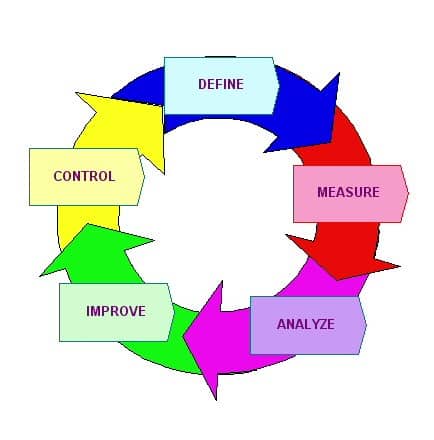

Los métodos de mejora más utilizados como el DMAIC (Design, Measure, Analysis, Improve y Control) o el modelo SAMME (Seleccionar, Analizar, Medir, Mejorar y Evaluar), no son otra cosa que desprendimientos del Circulo de Mejora de Deming, el famoso PDCA (Plan, Check, Do and Act) y todos tienen en común brindar un método para dirigir sus esfuerzos de mejora.

Al realizar el ciclo utilizando cualquier modelo, quizás descubra que algunos de los principales pasos se superponen. Tal vez encuentre que no hay por qué seguir cada paso detalladamente. Por ejemplo, si ya conoce el proceso que es necesario mejorar, puede ocupar menos tiempo en los pasos de la fase Seleccionar y pasar rápidamente a la fase Analizar.

Es posible que algunas veces tenga que volver sobre sus pasos para revisar alguno de ellos. Por ejemplo, puede estar documentando un proceso y darse cuenta de que antes de continuar con la fase Analizar necesita retroceder y determinar de nuevo los requerimientos del producto de su cliente.

En tanto usted y su equipo de mejoramiento encaran este ciclo, el modelo los ayuda a permanecer centrados, evitar los escollos ocultos y ahorrar un tiempo y energía valiosos.

¿Qué utiliza para medir?

DISPONIBILIDAD

Paradas

Perdidas por Velocidad Reducida

PERFORMANCE

Sin Orden & Paradas menores

Perdidas de Puesta a Punto

CALIDAD

Producido, retrabajos & scrap

Los cálculos de OEE derivan de multiplicar las tres categorías y establecer su porcentaje. Es sin lugar a dudas la característica más espectacular surgida de la aplicación del TPM. Por primera vez, la empresa está en condiciones de medir el costo de “no-calidad” en una forma que todos los operarios la puedan entender.

OEE(%) = Disponibilidad x Performance x Calidad

Donde:

Disponibilidad es el tiempo actualmente utilizado para la producción

Performance es cuan eficientemente es utilizado el tiempo para la producción

Calidad es la relación entre los productos buenos y los no conformes.

Sobre el Autor:

Walter Daniel Behar

6 Sigma Black Belt UA

Director de TPM PRO

Bibliografía consultada:

Shiroe Kunio “TPM for Workshop Leaders” (1992) (Translated by Pruse Taibot) Productivity Press

Martinez-Lorente AR, Dewhurst F & Dale B “TQM:origins and evolution of the term”

Powell TC(1995 “TQM as competitive advantage: a review and empirical study”

Bemowski K (1992) “The Quality Glossary” www.tpmonline.com

Mantenimiento Productivo Total, Calidad Empresaria # 8, Ing. Daniel Dirube

Richard Y. Chang, Mejora Continua de los Procesos, Granica, Barcelona, 1996