Mas allá de los datos

julio 1, 2019

La estadística como herramienta de análisis

septiembre 1, 2019Sistemas para la Mejora Continua de Procesos Industriales

Estudio sobre Eficiencia de Líneas de Producción

Abstracto

En TPM Pro somos apasionados por la actividad industrial y en especial en el desarrollo y mejora continua de la misma. Por ello, nos dedicamos desde hace más de 20 años al desarrollo e implementación de Sistemas Informáticos para la medición y el control del piso de fábrica.

Partimos de una premisa básica:

“No se puede mejorar lo que no se puede medir”

Objetivo

Difundir y compartir información sobre la Eficiencia medida en Líneas de Producción, hacer benchmarking con empresas e instituciones tanto de Argentina, de la región o del extranjero y crear conciencia de las oportunidades de mejora potencial que observamos en todas las industrias.

Selección del Índice de Eficiencia

Elegimos el OEE (Overall Equipment Effectiveness) desarrollado por Seiichi Nakajima ya que no solo es muy simple de entender, sino que se ha difundido y convertido en un standard internacional reconocido por las principales industrias y expertos del mundo.

La ventaja del métrico OEE frente a otras razones es que mide, en un único indicador, todos los parámetros fundamentales en la producción industrial: la Disponibilidad, la Performance y la Calidad.

OEE = Disponibilidad * Performance * Calidad

Engloba todos los parámetros fundamentales, porque del análisis de las tres razones que forman el OEE, es posible saber si lo que falta hasta el 100% (máximo teórico) se ha perdido por Disponibilidad (la maquinaria estuvo cierto tiempo parada), Performance (la maquinaria estuvo funcionando a velocidad reducida o con paros menores) o Calidad (se han producido unidades defectuosas).

A los efectos de estandarizar la información para este estudio, rigen algunas consideraciones que se detallan más adelante en Metodología. Asimismo, también se han calculado los factores de Disponibilidad, Performance y Calidad en forma independiente.

Muestreo

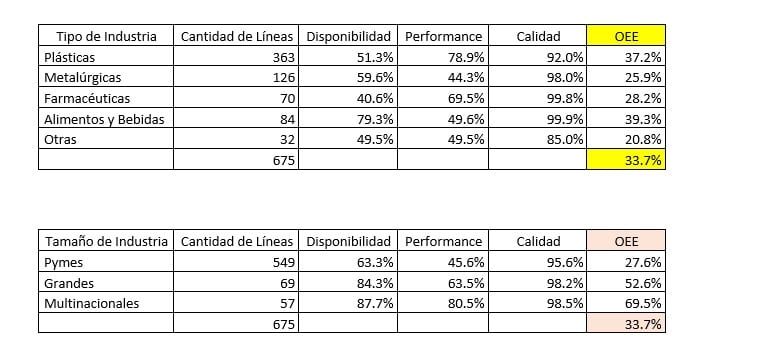

El estudio se realizó sobre 675 Líneas de Producción de empresas manufactureras con plantas de producción en Argentina.

Los datos fueron adquiridos y analizados por el Sistema TPM Pro para medición de OEE, con captura electrónica de las perdidas directamente desde las maquinas.

Los registros fueron tomados desde 2002 hasta fines de 2015 y corresponden a las mediciones iniciales de OEE que se realizaron sobre Líneas de Producción de distintos clientes. Por motivos de confidencialidad, no se menciona a ninguna empresa en particular, pero se hizo una segmentación en función de la actividad (tipo de empresa) y de su tamaño (cantidad de empleados). En esta última segmentación, se agregó a las empresas Multinacionales, independientemente de su cantidad de empleados, ya que presentan valores de Eficiencia superiores al resto.

Metodología

Calculo de OEE Promedio

Para el cálculo de cada Industria en particular se tomó un turno de trabajo de 8 Horas diarias durante cuatro semanas, restándole a este 1,5 Hs. que corresponde a refrigerios + Limpieza de Máquinas y Mantenimientos programados.

Lo que da como Tiempo de Carga = 6,5 Horas diarias.

Para el cálculo de los Tiempo con Valor se utilizó la sumatoria de Cantidad de Productos al final de línea (solo Productos de Calidad) dividido el Estándar en piezas por hora.

Tiempo con Valor = Σ (Producido_i / Estandar_i)

NOTA: Se Remplazaron los turnos que no cumplían con tiempos de carga acorde con las 6,5 horas ya sea por falta de producción u otras causa que no deberían afectar el OEE, por otros turnos completos.

Calculo el OEE = Tiempo con Valor / Tiempo de Carga

Para Obtener un promedio ponderado del OEE de un conjunto de Líneas de producción se debería utilizar la fórmula:

Σ (OEE i * T de Carga i)

OEE = ———————————-

Σ (T de Carga i)

Ya que hemos tomamos el mismo Tiempo de Carga para cada Línea de Producción se puede simplificar los mismos y el OEE será igual al promedio aritmético de los OEE individuales. Siendo “i” la cantidad de líneas de producción

Σ (OEE i )

OEE = ——————-

i

Calculo de los índices componentes del OEE

Además se recolectaron datos de tipos de fallas para poder calcular la disponibilidad de las líneas de producción y la cantidad de Productos con defectos para calcular el índice de calidad.

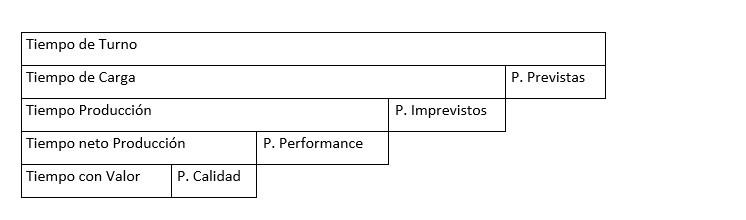

Tiempo de Turno = 8 Hs.

P. Previstas = 1.5 Hs

Tiempo de Carga = Tiempo de Turno – P. Previstas = 6.5 Hs

Tiempo de Producción = Tiempo de Carga – P. Imprevistos

Tiempo Neto Producción = Tiempo con Valor / Calidad

Calidad = (total de producción – rechazos)/ total de producción

P. Performance = Tiempo de Producción – Tiempo Neto Producción

Calidad = Tiempo con Valor / Tiempo neto Producción

Performance = Tiempo Neto Producción / Tiempo Producción

Disponibilidad = Tiempo Producción / Tiempo de Carga

OEE = Disponibilidad * Performance * Calidad

Promedio Por tipo de Industria

Para Calcular el promedio ponderado por tipos de industria

Se utilizó la siguiente formula:

Σ (OEE i * Cantidad de Líneas)

Promedio OEE = —————————————————–

Cantidad de Líneas

Ya que los Tiempos de carga por línea fueron constantes, el tiempo de carga por tipo de industria es directamente proporcional a la cantidad de Líneas de Producción.

Resultados

Conclusión

Un OEE de 33.7 % significa baja competitividad, pero también significa que hay mucho potencial de mejora!

Existen múltiples herramientas de Lean 6 Sigma que ayudan a minimizar las Pérdidas, ya sea que las mismas se deban a Disponibilidad, Performance y / o Calidad.

Recordemos que aumentar el OEE es sinónimo de mayores ganancias para la compañía. Sugerimos valorar las Perdidas en pesos para crear mayor conciencia en todos los niveles de la empresa.