Relación entre MES y TPM

mayo 1, 2019

Del Mantenimiento a la Mejora Continua

julio 1, 2019Historia del Mantenimiento y origen del TPM

Las raíces del TPM provienen de la Industria Japonesa aproximadamente durante la década de los 50’s.

La técnica evolucionó gradualmente desde los principios de mantenimiento utilizados desde mucho tiempo atrás. Las maquinas y los procesos se mantenían en funcionamiento hasta que se rompían. Esta forma de mantenimiento era conocida como “mantenimiento de roturas”. Hubo una preocupación creciente acerca de la ineficiencia y la miopía de esta práctica y un presentimiento de que algo mejor se podía realizar. Escribiendo para la Harvard Business Review en 1968, JJ Wilkinson, un consultor de management con HB Maynard & Co sugirió que “la mayoría de las fábricas de hoy están en posición de reducir sus costos de mantenimiento a 1/3 o menos y mejorar significativamente los niveles de productividad”.

“Wilkinson identificó cinco metodologías de mantenimiento:

- Mantenimiento Preventivo y de Rutina de los equipos, edificios, terrenos y útiles. Es vital el planeamiento y la programación.

- Mantenimiento Correctivo en los casos de roturas repetitivas de la maquinaria. Puede necesitarse rediseño.

- Mantenimiento Periódico donde el reacondicionamiento es una función vital del departamento de mantenimiento.

- Mantenimiento de Cambio Completo que es importante en la industria de procesos donde se realiza el servicio o se repara la mayor parte de la planta cuando se detiene intencionalmente la producción por cambio de producto o especificaciones.

- Mantenimiento de Roturas involucra la reparación rápida de la planta o el equipo luego del desperfecto.

La siguiente fase mostró el avance del “Mantenimiento Preventivo” y el “Mantenimiento Planeado” aunque había una gran confusión en cómo eran utilizados estos términos. Se ha usado y se lo sigue haciendo para indicar un sistema de programación ordenada con sus beneficios adicionales. También se utiliza para indicar sólo las técnicas empleadas para reducir el trabajo de las tareas de mantenimiento. La última opinión se originó en el reconocimiento que la programación ordenada solo apuntaba a reducir las paradas de máquina. Debido a esta desafortunada confusión es preferible evitar el uso del término al menos que se lo defina claramente antes de ser utilizado.

Luego de su exitosa implementación en miles de importantes empresas en Asia, hacia finales de los 70’s el TPM comenzó a aplicarse en América.

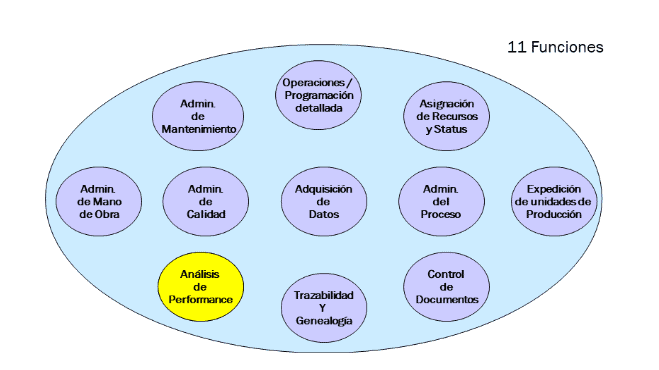

Durante los 80s los principios del Total Quality Management (TQM) comenzaron a influir en la función de mantenimiento sobre todo por la estrategia de invertir en la capacitación de los operarios. Otra cosa que contribuyó fuertemente en la evolución del TPM fue la mayor sofisticación del software. El desarrollo de los Sistemas Computarizados de Administración de Mantenimiento (Computerized Maintenance Management System (CMMS)) los cuales forman parte de los Sistemas de Ejecución de Manufacturas MES fue el mayor de los vínculos.

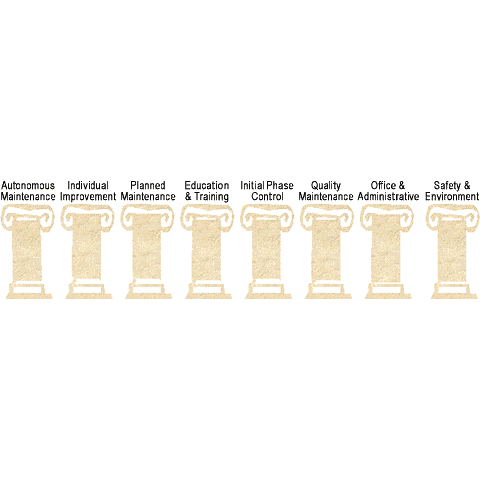

El reconocido fundador del TPM fue Seiichi Nakajima, un ingeniero mecánico, quien definió cinco principios que apuntalaban a los sistemas de mantenimiento:

Sin trabajo & paradas menores

Retrabajos & scrap

Cambios de producto

Operaciones de puesta en marcha

Paradas por roturas

Velocidad reducida

2) Mejora de los sistemas existentes de mantenimiento programado y predictivo.

3) Establecimiento de un nivel de mantenimiento autónomo y limpieza llevada a cabo por operarios altamente entrenados.

4) Incremento de las habilidades y la motivación de los operarios y del personal de mantenimiento con entrenamiento individual y grupal.

5) Inicio de la aplicación de técnicas de prevención incluyendo la mejora en el diseño.

Estos principios apuntalan la filosofía del TPM.

El TPM siguió evolucionando y si bien se identificaron y reagruparon causas que originaban perdidas el objetivo se enfocó en la Mejora Continua de los Procesos. Se arribo a la conclusión de que debían obtenerse datos precisos de los procesos en cuanto a tiempos, productividad y la calidad de los productos elaborados y que era necesario contar con un instrumento para medir estas mejoras. El OEE se convirtió en el standard para la evaluación de la industria y se lo utiliza como indicador de gestión.

Sobre el Autor:

Walter Daniel Behar

6 Sigma Black Belt UA

Director de TPM PRO

Bibliografía consultada:

Wilkinson JJ (1968) “How to manage maintenance” Harvard Business Review March-April pp100-110

Corder GG (1963) Organizing Maintenance British Institute of Management

Stewart HMV (1968) Guide to Efficient Maintenance Management Business Publications

Department of Industry (1978) Maintenance Aspects of Terotechnology HMSO

Doktor RH (1990) “Asian and American CEO’s: A compulsory study” Organizational Dynamics pp 46-56

Gibson P, Greenhalgh G & Kerr R (1995) “Manufacturing Management: Principles and concepts”

Chapman & Hall p 209

Shiroe Kunio “TPM for Workshop Leaders” (1992) (Translated by Pruse Taibot) Productivity Press

Martinez-Lorente AR, Dewhurst F & Dale B “TQM:origins and evolution of the term”

Powell TC(1995 “TQM as competitive advantage: a review and empirical study”

Bemowski K (1992) “The Quality Glossary” www.tpmonline.com

Mantenimiento Productivo Total, Calidad Empresaria # 8, Ing. Daniel Dirube