Pilares del TPM

marzo 1, 2019

Relación entre MES y TPM

mayo 1, 2019MES (Manufacturing Execution Systems)

Definición

“Los Sistemas de Ejecución de Manufacturas proveen información que permite la organización de las actividades de producción desde el lanzamiento de la orden hasta el producto terminado. Utilizando datos corrientes y confiables, los MES guían, inician, responden y reportan sobre las actividades según su ocurrencia. La rápida respuesta resultante a las condiciones cambiantes, junto con el foco en la disminución de las actividades sin valor agregado, impulsa operaciones y procesos efectivos en la planta. Los MES mejoran el retorno de la inversión en activos así como la entrega a tiempo, movimientos de inventario y performance del cash flow. Proveen información critica para la misión acerca de las actividades de producción a través de la empresa y la cadena de suministros vía una comunicación bi-direccional.”

¿Que industria puede usarlos?

El concepto de MES es ampliamente reconocido y utilizados en sectores de manufactura como autopartes, semiconductores, electrónica, alimentos, farmacéuticas, aeroespacio, dispositivos médicos, textiles, etc. Elementos como Programación, Administración de Mantenimiento, Calidad y Aplicación de Tiempos caen dentro del campo de aplicación de estos sistemas y son utilizados en todas las industrias.

De la anarquía a la estandarización

Muchas empresas de Software desarrollaron Sistemas para la Ejecución de Manufacturas atendiendo a funciones especificas y se observa una gran disparidad de opinión en cuanto a lo que se espera de los mismos.

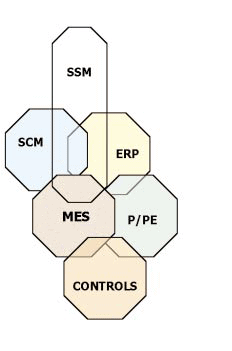

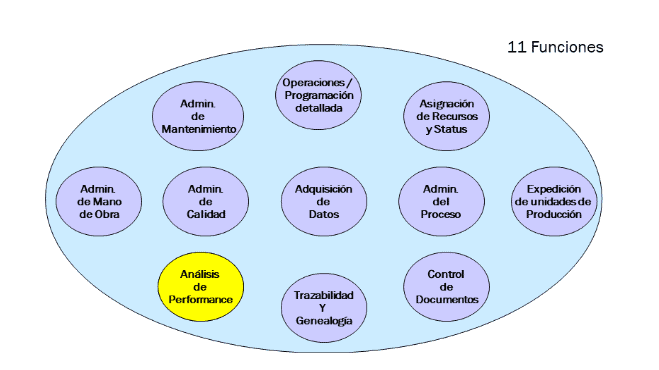

La aproximación más cercana a las funciones que debería incluir un MES y su conectividad con otros sistemas la dio MESA (Manufacturing Execution Systems Association). Esta organización estadounidense www.mesa.org , definió 11 funciones básicas dentro de estos sistemas y una descripción de los sistemas aledaños.

Los MES son de particular valor para la administración operativa. Sus funciones incluyen Asignación de Recursos & Status, Expedición de unidades de Producción, Operaciones y Programación detallada, Administración de Mano de Obra, Seguimiento de Productos y Genealogía y otras que se describen a continuación:

1. Asignación de Recursos y Status:

Administra los recursos incluyendo máquinas, herramientas, habilidades de trabajo, materiales, otros equipos y otras entidades tales como documentos que deben estar disponibles en orden para trabajar cuando se inicia la operación. Provee la historia detallada de los recursos y asegura que el equipo este debidamente preparado para producir y provee status en tiempo real. La administración de estos recursos incluye la reserva y despacho para cumplir con los objetivos de programación.

2. Operaciones y Programación detallada:

Provee secuencias basándose en prioridades, atributos, características y/ o recetas asociadas a la producción de unidades especificas en una operación tales como forma, color u otras características que, cuando programadas en una secuencia apropiada, minimizan el tiempo de preparación. Es finito y reconoce alternativas de superposición y operaciones paralelas a fin de calcular, en detalle, el tiempo exacto de la carga de equipamiento ajustado a modelos de turnos.

3. Expedición de unidades de Producción:

Administra el flujo de unidades de producción en forma de trabajos, ordenes, batches, lotes y ordenes de trabajo. La información de despacho se presenta en la secuencia en que el trabajo necesita ser realizado y cambios en tiempo real como eventos ocurren en el piso de planta. Tiene la habilidad de alterar la programación prescrita del piso de planta. Retrabajos y procesos de salvataje están disponibles, así como también controlar la cantidad de trabajo en elaboración (WIP) en cualquier punto con administración de buffer.

4. Control de Documentos:

Controla registros y formularios que deben ser mantenidos con las unidades de producción, incluyendo instrucciones de trabajo, recetas, diagramas, procedimientos, programas para producir partes (DNC), registros de batch, notas de cambios de ingeniería, comunicación entre turnos y habilidad para editar información “como planeada” y “como realizada”. Envía instrucciones hacia las operaciones incluyendo información para el operador o recetas para los dispositivos de control. Podría incluir también el control del medio ambiente, regulaciones de salud y seguridad y procedimientos de Acciones Correctivas para ISO. Se provee de almacenamiento de datos históricos.

5. Adquisición de Datos:

Esta función provee una interface para obtener los datos paramétricos e intra operacionales de producción que pueblan los formularios y registros adjuntos a las unidades de producción. Los datos pueden ser adquiridos desde el piso de planta ya sea en forma manual o automática desde los equipos en el marco de minuto a minuto.

6. Administración del Trabajo:

Provee el status del personal en el marco de minuto a minuto. Incluye los reportes de “Tiempo de Atención” (Time and Attendance), seguimiento de certificación y la habilidad para el seguimiento de actividades indirectas como preparación de materiales o trabajo en el pañol de herramientas como base para el costeo de actividades. Puede interactuar con la función de Recursos para determinar una asignación óptima.

7. Administración de la Calidad:

Provee análisis en tiempo real de las mediciones colectadas desde manufactura para asegurar el control de calidad del producto e identificar problemas que requieran atención. Puede recomendar acciones para corregir los problemas, incluyendo correlación de síntomas, acciones y resultados para determinar la causa. Puede incluir el seguimiento y la administración de SPC / SQC (Control Estadístico de Procesos / Control Estadístico de la Calidad) de inspecciones off – line y el análisis de la Información de Sistemas de Laboratorio (LIMS).

8. Administración del Proceso:

Monitorea la producción y corrige automáticamente o provee soporte para la decisión de los operadores para corregir o mejorar las actividades en proceso. Estas actividades pueden ser entre operaciones y enfocadas especialmente a maquinas y equipos monitoreados y controlados o bien intra operaciones lo cual hace el seguimiento del proceso de una operación a la siguiente. Puede incluir manejo de alarmas para que el personal esté al tanto de los cambios del proceso que lo saquen de los límites aceptables. Provee interfaces entre el MES y maquinas inteligentes posiblemente a través de la Adquisición Automática de Datos.

9. Administración de Mantenimiento:

Realiza el seguimiento y dirige las actividades de mantener el equipamiento y las herramientas disponibles para la manufactura y asegura la agenda para mantenimientos periódicos o preventivos. También provee las respuestas en forma de alarmas a problemas inmediatos. Mantiene la historia de los eventos o de los problemas para ayudar en el diagnostico.

10. Seguimiento de Productos y Genealogía:

Provee la visualización de donde está el trabajo en cada momento y su disposición. La información del estado puede incluir quien está trabajando con ella, componentes, materiales por proveedor, lote, numero de serie, condiciones actuales de producción y cualquier alarma, retrabajo u otra salvedad relativa al producto. La función de seguimiento “on line” genera también registros históricos. Estos registros permiten la Trazabilidad de los componentes y del producto final.

11. Análisis de Performance:

Provee reportes al minuto de los resultados de las operaciones actuales de manufactura junto a la comparación de los históricos y los resultados esperados del negocio. La Performance incluye resultados tales como las mediciones de la utilización de recursos, disponibilidad de recursos, tiempo del ciclo del producto, conformidad con la programación y la performance a standards. Puede incluir SPC / SQC. El Análisis de Performance da información obtenida desde diferentes funciones que miden los parámetros operativos. Estos resultados pueden ser preparados como reportes periódicos o presentados “on line” como evaluación actual de la performance.

Traducción del Modelo Funcional de MESA (Manufacturing Execution Systems Asociation) www.mesa.org