MES (Manufacturing Execution Systems)

abril 1, 2019

Historia del Mantenimiento y origen del TPM

junio 1, 2019Relación entre MES y TPM

Resumen

Los Sistemas de Ejecución de Manufacturas (MES) pueden dar un soporte excelente a la implementación de Total Productive Maintenance (TPM), a la filosofía de Lean Manufacturing y a cualquier otro esfuerzo tendiente a la Mejora Continua de Procesos.

Introducción

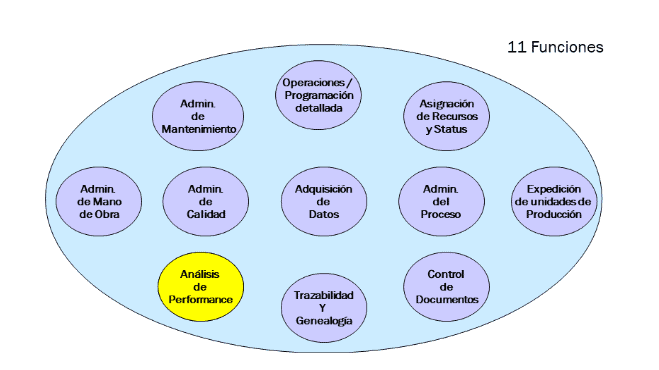

El personal del departamento de Mantenimiento utiliza frecuentemente sistemas de gestión de Mantenimiento (CMMS o EAM) y les son de muchísima utilidad sobre todo para el planeamiento del Preventivo, pero muy pocos saben que estos sistemas son solo una parte de los Sistemas de Ejecución de Manufacturas (MES) y que otras aplicaciones del MES pueden ser tanto o más útiles que los CMMS si la empresa está enfocada a la Mejora Continua y al TPM.

Con los nuevos enfoques de Mantenimiento, donde ya no se trata solo de programar intervenciones preventivas sino mas bien asegurar la mayor disponibilidad del equipamiento, la menor cantidad de paradas y la calidad de los productos; medir y monitorear la performance de las maquinas de producción se ha convertido en el eje de las mejoras que todos desean.

Para comprender mejor el alcance de los vínculos entre TPM y MES lo ideal es tener bien claro los conceptos.

Con el Pilar de Mantenimiento Autónomo

Más allá del grado de entrenamiento con el que cuenten los operarios siempre es aconsejable que tengan a mano la información histórica de los incidentes hallados, las causas que les dieron origen y las acciones correctivas o disposiciones tomadas para solucionar los problemas.

En este sentido, los MES brindan una ayuda excepcional a los operarios, presentándoles rápidamente la información almacenada en la base de datos. Ni bien se presenta un incidente el operador puede observar que causas le dieron origen ya sea para un producto en particular o uno similar, o bien información relacionada al tipo de operación y a la maquina.

Como el mismo incidente puede ser generado por diversas causas, los MES pueden ordenar las mismas por frecuencia e indicarle la disposición tomada mas habitualmente para la corrección del problema, además de brindarle una herramienta para informar sobre nuevos incidentes y causas.

Asimismo con la función de administración de documentos, los operarios pueden contar con toda la información relativa al producto / proceso que están realizando y visualizar de inmediato un plan de reacción.

Con el Pilar de Mejoras Enfocadas

Ayuda a identificar cuáles son las causas más frecuentes y nocivas en cuanto a tiempos perdidos y su cantidad de repeticiones.

Es ideal para mostrar la efectividad de las acciones correctivas tomadas.

Las herramientas de análisis del MES permiten calcular el OEE en forma dinámica y comparar estos índices en periodos regulares, por ejemplo, como fueron las paradas 30 días antes y 30 días después de implementada la corrección.

Con el Pilar de Capacitación y Entrenamiento

A través de la función Administración de Mano de Obra, puede crear información sobre Polivalencia y Policompetencia de cada operador y restringir el acceso a tareas para la cual no se encuentre capacitado.

Por otro lado ayuda a identificar los puntos débiles del conocimiento, en los cuales se debería profundizar. Herramientas como el R y R de instrumentos permiten conocer cual es la incidencia en los errores de medición debidos a falta de entrenamiento para un uso adecuado del instrumento.

Con el Pilar de Mantenimiento Planeado

La función de Mantenimiento Planeado del MES, sustentado fundamentalmente en los CMMS (Computer Maintenance Management Systems) realiza el seguimiento y ordena las actividades de mantenimiento de las maquinas, herramientas e instrumentos disponibles para la fabricación.

Con los registros reales de las horas de funcionamiento de un equipo dado, o las cantidades producidas por el mismo, asegura que los mantenimientos no sean realizados solo en una forma cronológica, ya que en muchas ocasiones se efectúan servicios de mantenimiento periódicos a maquinas que no trabajaron lo suficiente para justificar ese costo.

El manejo de alarmas en tiempo real es sumamente útil a la hora de bajar los tiempos perdidos.

Ayuda a realizar un diagnóstico certero basado en datos reales.

Con el Pilar de Gestión Temprana de Equipos y Productos

La relación esta dada a través de los sistemas de Product / Process Engineering que si bien no forman parte directa de los MES, reciben datos de ellos para efectuar el AMFE (Análisis de Modo de Falla y sus Potenciales Efectos).

Con el Pilar de Oficinas Eficientes

Las herramientas de análisis de los MES con su facilidad para obtener gráficos y reportes inmediatos de lo actuado en el piso de planta mejoran ampliamente la eficiencia de las oficinas. Los reportes son uniformes y se elimina el 100 % de carga manual de datos y por ende los errores de tipeo.

La información obtenida desde las distintas funciones del MES dan soporte a los departamentos de Producción, RRHH, Planeamiento, Finanzas, Marketing, Calidad, Mantenimiento y otros.

Con el Pilar de Mantenimiento de la Calidad

Las funciones de Administración de la Calidad y Análisis de la Performance, sustentados en aplicaciones de SPC / SQC (Control Estadístico de Procesos / Control Estadístico de la Calidad) y de DOE (Diseño de Experimentos) están íntimamente relacionadas con la filosofía del TPM. Con el análisis en tiempo real de las mediciones colectadas desde manufactura para asegurar el control de calidad del producto y con los datos reales de los tiempos empleados para la fabricación se consigue una fuerte reducción en los costos.

Conclusión:

Si su empresa aplica TPM o Lean Manufacturing y desean enfocar las mejoras con herramientas profesionales, tómese un tiempo para evaluar algún sistema informático para el piso de fabrica y descubrirá como podrá contar con datos certeros, en tiempo real y fundamentales para la toma de decisiones de todos los integrantes de la organización.

Sobre el Autor:

Walter Daniel Behar

6 Sigma Black Belt UA

Director de TPM PRO

Bibliografía consultada:

Bemowski K (1992) “The Quality Glossary” www.tpmonline.com

Mantenimiento Productivo Total, Calidad Empresaria # 8, Ing. Daniel Dirube

Richard Y. Chang, Mejora Continua de los Procesos, Granica, Barcelona, 1996