¿Vale la pena ISO 9001 para los fabricantes modernos?

julio 1, 2022

Cómo desarrollar habilidades de fabricación frente a la automatización

julio 14, 2022Los orígenes de Lean: el sistema Deming de conocimiento profundo

Los fabricantes expertos elogian a Taichi Ohno y Eiji Toyoda por inventar el revolucionario sistema de producción de Toyota, pero ¿sabía usted que los orígenes de la producción ajustada se remontan aún más atrás?

William Edwards Deming: estadístico, profesor y gurú de la gestión de mediados del siglo XX, condensó su conocimiento de ingeniería eléctrica y física matemática en una estrategia de liderazgo que inspiró la fabricación ajustada práctica en Japón y América del Norte.

De hecho, el auge económico japonés de la posguerra, y en particular la extensa red de producción de Toyota, utilizó la investigación de Deming como inspiración, basándose en discursos de liderazgo y conocimientos estadísticos que Deming dio en la década de 1950.

Quizás su mayor contribución a los sistemas de gestión son los 14 principios clave.

Analicemos los abrumadores 14 puntos del Sistema Deming y aclaremos un poco, porque para un sistema tan influyente (y con un nombre tan prometedor), realmente ha resistido las pruebas industriales del tiempo.

¿Quién fue William Edwards Deming?

William Edwards Deming fue ingeniero eléctrico y estadístico a mediados del siglo XX. Jugó un papel decisivo en el desarrollo de técnicas estadísticas y de gestión para determinar los niveles de control de calidad en la fabricación. Además de trabajar con la Biblioteca del Congreso de EE. UU., incluidos otros proyectos industriales gubernamentales, proporcionó estructura tanto para Ford Motor Company como para Mazda.

Fue un prolífico investigador y hombre de negocios, y sus técnicas de muestreo todavía se utilizan en organizaciones como el Departamento de Estadísticas Laborales y el Departamento del Censo de EE. UU.

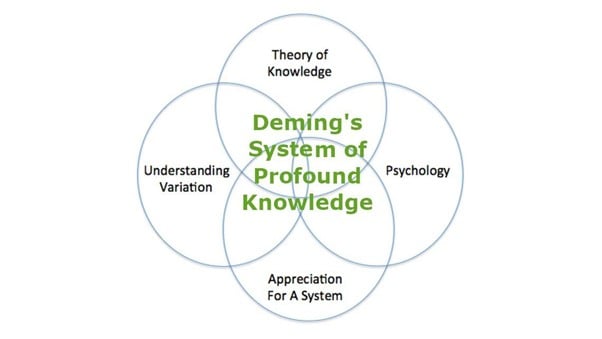

¿Qué es el Sistema de Conocimiento Profundo?

El Sistema de conocimiento profundo de Deming es un título elevado para una colección tan intuitiva de los límites del lugar de trabajo. El Sistema es una combinación de 4 elementos:

Apreciar un sistema

“Apreciación” aquí significa conocimiento, respeto y confianza en el funcionamiento íntimo de un sistema completo. Los líderes deben conocer cada acción individual y el desencadenante correspondiente dentro de la línea de producción para tener una visión completa del flujo de trabajo.

Comprender la variación

Hay dos tipos de variación: especial y normal. La variación “normal” son las ligeras diferencias en la producción que aún se encuentran dentro de los límites del control de calidad. La variación “especial” es cualquier desviación de la salida controlada que se encuentra fuera del control de calidad y siempre se debe a una causa asignable. Es fundamental reconocer los marcadores de ambos tipos de variación, a fin de evaluar adecuadamente las situaciones de control de calidad y la raíz del problema de variación en cuestión.

Teoría del Conocimiento

Adoptar y comprender la “teoría del conocimiento” significa comprender cómo se acumula y se prueba el conocimiento en sí mismo frente a condiciones nuevas y cambiantes. Al reconocer los métodos de control de calidad educativo sobre la realidad y la ficción en la fabricación, puede aplicar ese conocimiento para perfeccionar su propio sistema industrial individual sabiendo que es una base estable y razonable de pensamiento e investigación.

Entender la psicología

Saber qué motiva a las personas y qué las hace funcionar es absolutamente necesario para un líder que quiere sintonizar con su fuerza laboral para motivar y apoyar a los trabajadores.

¿Cuáles son los 14 puntos para la gestión de Deming?

Podría decirse que el más famoso de los principios de gestión de Deming son los “14 puntos para la gestión” que se enumeran a continuación. Hemos resumido cada paso para facilitar la comprensión, así que no se deje engañar por la larga lista de mejores prácticas: algunas son muy fáciles de implementar una vez que comprende su propósito en la mejora continua.

1. Consistencia de la mejora con un propósito

No solo debe tener un plan para avanzar, sino que debe verificar que cada etapa del desarrollo del plan sea consistente con el resto. Debe haber un propósito prominente y constante en su negocio que todos entiendan y persigan.

2. Adoptar una nueva filosofía de liderazgo basada en la nueva economía

Su estilo de liderazgo debe evolucionar con su negocio y la industria en la que se encuentra; no se quede atrapado en una rutina de liderazgo pasada de moda solo porque funcionó en un punto.

3. Eliminar la dependencia de la inspección centrándose primero en la calidad

En lugar de tener que revisar cada producto terminado, invierta en controlar las variables del proceso ya que esto es más económico y genera menos defectos en general.

4. Construir relaciones con proveedores a largo plazo

Claro, puede ahorrar algunos miles, tal vez incluso diez veces esa cantidad, jugando en el campo de los proveedores para obtener el mejor trato monetario. Pero cuando los precios cambian inevitablemente con la oferta y la demanda de la industria en general, y usted cambia a otro proveedor más barato, diga adiós a cualquier asociación profesional duradera y cualquier bono de reputación que viene con la asociación.

5. Mejora continua

¡Cualquier cosa y todo puede y debe mejorarse! Mire hacia adelante de manera innovadora con este tipo de optimismo hacia los procesos y el flujo de trabajo de su sistema.

6. Instituir programas de capacitación laboral

Al ofrecer programas de capacitación y educación en el trabajo, usted está invirtiendo en la felicidad y el éxito de sus trabajadores individuales y, al mismo tiempo, invierte en su fuerza laboral como una unidad. Los empleados pueden encontrar su nicho dentro de la empresa y una mayor satisfacción laboral con ella.

7. Instituir el liderazgo supervisando tanto a la gerencia como a los trabajadores de producción.

Este paso advierte acerca de permitir que los gerentes tengan un control total e individual sobre sus propios equipos, ya que puede conducir fácilmente a un conjunto injusto de estándares entre los operarios de fábrica y los empleados administrativos.

8. Elimina el miedo al fracaso

Transmita entusiasmo y optimismo, sí, pero también asegúrese de dejar espacio para el crecimiento y el fracaso, o de lo contrario la gente estará demasiado temerosa de las consecuencias imaginadas como para tomar riesgos justificados.

9. Rompa las barreras interdepartamentales para una mejor resolución de problemas lista para usar

Es genial especializar equipos de trabajo, pero también asegúrate de facilitar proyectos y reuniones interdepartamentales para que todos puedan beneficiarse de una nueva perspectiva.

10. Reemplace los estándares y cuotas de trabajo con liderazgo en la planta y asegúrese de que la gerencia evite liderar por mero objetivo o solo por números

Ya sean cuotas diarias, mensuales o incluso anuales, a Deming no le gustan. Los estándares numéricos estrictos aumentan el temor a represalias dentro de la fuerza laboral, lo que va en contra del problema #8.

11. Invertir en el orgullo de los trabajadores por horas de su propia mano de obra

Elogie y recompense regularmente a los empleados por el producto directo de sus esfuerzos para que puedan sentirse orgullosos de sí mismos y de sus habilidades aplicadas a la empresa.

12. Eliminar las barreras burocráticas en la gestión eliminando las calificaciones anuales por méritos u objetivos

Las calificaciones anuales para la gerencia se enfocan más en convencer a la alta gerencia del éxito del departamento que en evaluar de manera precisa o crítica el estado de los recursos y el desempeño de un equipo. Dirija mediante la comprensión de la visión, no contando las victorias y las derrotas.

13. Instituir programas educativos y de superación personal “vigorosos”.

Estos programas “vigorosos” están más en línea con lo que hoy en día serían subsidios educativos o subvenciones para programas comerciales relevantes, o tiempo libre pagado para obtener certificaciones, por ejemplo. Estos programas dependen menos de las tareas y los títulos y están más orientados a la satisfacción y la salud de los empleados.

14. La transformación es tarea de todos

Todos tienen la responsabilidad del equipo, y eso también significa que todos tienen éxito cuando trabajan juntos en pos de un objetivo común.

¿Cómo podemos aplicar estos métodos históricos hoy en día?

La belleza del Sistema de conocimiento profundo de Deming es que no se vincula a absolutos históricos, como un tipo específico de maquinaria o una tecnología relacionada con IoT que tiene una relevancia variable a lo largo del tiempo.

Cada paso de los 14 puntos de gestión es aplicable a la fabricación moderna de alguna manera.

Como probablemente haya notado, Deming enfatiza un cierto estilo de liderazgo en lugar de cuotas como indicador del éxito de un negocio. Antes de descartar el más psicológico de sus 14 pasos de gestión, haga una pausa para pensar en el efecto dramático que una actitud colectiva positiva puede tener en su estilo de liderazgo.

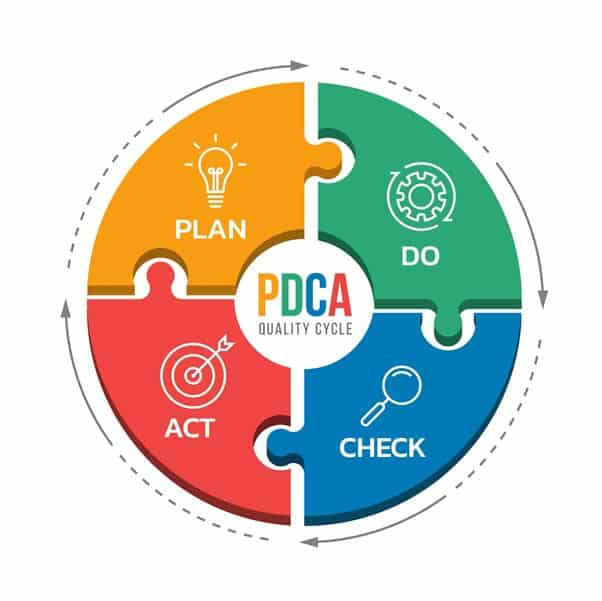

¿Ciclo Planificar-Hacer-Verificar-Actuar o Planificar-Hacer-Estudiar-Actuar?

Deming fue uno de los primeros amigos y defensor de Walter A. Shewhart y su investigación sobre el control estadístico de procesos. Deming construyó su sistema de gestión sobre los principios del control estadístico de procesos, refiriéndose a los hallazgos de Shewhart como “El ciclo de Shewhart para el aprendizaje y la mejora continua”. Sin embargo, el nombre nunca se mantuvo realmente, y el Ciclo Shewhart se conoció más comúnmente como el Ciclo PDCA o el Ciclo Planificar-Hacer-Verificar-Actuar.

Las siete enfermedades mortales de Deming

¿Los 14 puntos de gestión de Deming son demasiados para tratar?

No hay problema: Deming lo tiene cubierto con una lista reducida a la mitad de “enfermedades” mortales que debe evitar. Esta metodología, además de ser más breve, también es mucho más atractiva.

1. Propósito inconsistente

Sea claro, directo y asegúrese de que todos en la empresa sean conscientes de su propio propósito dentro de la visión del equipo.

2. Impulsado por las ganancias a corto plazo

Evitar la estrategia a largo plazo significa que su negocio fluctuará peligrosamente con la oferta y la demanda estacionales, y conducirá a un ciclo de producción volátil.

3. Eliminar métricas de desempeño basadas en desempeño u objetivos anuales

¡Sáltate las cuotas! Asegúrese de que los empleados estén motivados por el trabajo que están haciendo en lugar de por un gran garrote que se cierne sobre su cabeza.

4. Movilidad directiva

Demasiada movilidad entre la gerencia es una indicación de que el propósito de la empresa no se está comunicando a las personas destinadas a organizarla. Además, a los empleados de nivel inferior se les niega la oportunidad de construir relaciones de mentores duraderas para progresar en sus carreras, por lo que buscarán ese apoyo en otros lugares.

5. Operar solo a partir de cifras visibles

El hecho de que esté en números rojos no significa que esté fallando, y el hecho de que tenga ciertos ingresos no significa que un área de su negocio sea un accidente a punto de ocurrir.

6. Costos médicos excesivos

Por supuesto, es necesario que la mayoría de las empresas cubran los gastos médicos en caso de lesiones en el trabajo, pero la quiebra por los costos médicos no es culpa de la víctima potencial, es culpa de la gerencia por no proporcionar adecuadamente los estándares de seguridad en el primer lugar. Tenga cuidado cuando este número sea demasiado alto, ya que es una indicación de una tarea y una estandarización de seguridad inadecuadas en primer lugar.

7. Costos legales excesivos

Al igual que lo anterior, los costos legales excesivos son una pérdida directa de recursos, así como una indicación de que algunas aristas no tan sencillas podrían haberse cortado de una manera que comprometa la longevidad y la reputación de su negocio.

Producción ajustada del futuro

Al adoptar el enfoque de administración de Deming, siéntase libre de usar tantas de sus pautas que tengan sentido para usted en su nicho industrial. Al hacer esto, está invirtiendo en su propio estilo personalizado de gestión que mejor sigue su regla n.º 2: crear una nueva filosofía de gestión que mejor se adapte al mundo actual . Su propio enfoque metodológico Lean lo ayudará a guiarlo en el mercado global actual a medida que su equipo navega por sus capacidades y progreso incremental.

1 Comment

Los orígenes de TPS van mucho más atrás de Deming, de hecho se remontan a la Primera Guerra Mundial…