Ventajas de la trazabilidad de la fabricación digital y la genealogía del producto

febrero 8, 2023

Por qué su fábrica necesita un software de control de planta

abril 26, 2023MOM vs MES: ¿Cuál es la diferencia?

La industria manufacturera ha debatido durante mucho tiempo la diferencia entre los términos MOM y MES. Algunas personas piensan que los dos son esencialmente lo mismo y pueden usarse indistintamente; otros sienten que hay poca diferencia entre ellos y quieren colapsar los dos en un solo término. Otra multitud cree que uno representa una evolución del otro y debería reemplazar la versión anterior.

¿Cuál es la diferencia real entre MOM y MES y por qué es importante? Más allá de lograr claridad en un tema debatido durante mucho tiempo, establecer definiciones precisas es fundamental para los fabricantes que buscan invertir en software de gestión de operaciones de fabricación. La diferenciación entre las dos etiquetas ayuda a comprender mejor qué es una solución de software de fabricación en particular y qué puede hacer.

MOM vs. MES

MOM significa Gestión de operaciones de fabricación . En el sentido más estricto, MOM se refiere a la tercera capa de ISA-95, un conjunto de estándares diseñado por la Sociedad Internacional de Automatización que se utiliza para realizar comparaciones precisas de los niveles de producción en diferentes ubicaciones. Este nuevo conjunto de estándares se introdujo alrededor de 2005 para describir con mayor precisión lo que era posible con las soluciones digitales emergentes.

La capa ISA MOM incluye una gama de sistemas vitales para la gestión de la producción, incluidos el control de calidad, la gestión de materiales y más. También abarca preocupaciones logísticas como la seguridad de la plataforma y la programación del personal.

MES, por otro lado, significa Sistema de Ejecución de Manufactura . En el marco de la ISA-95, MES se considera un subconjunto de MOM, en referencia a una de las muchas entradas que se requieren para ejecutar una instalación automatizada bien administrada.

Este término es significativamente más antiguo que MOM y se originó a mediados de la década de 1990. MES se usa con menos frecuencia para referirse a los procesos comerciales y, por lo general, se aplica solo a las herramientas que los impulsan. Si bien aún verá instancias en las que estas herramientas se describen como software MOM, el término MES se considera más correcto en este contexto.

El principal diferenciador entre los dos es su alcance. MES está directamente relacionado con los eventos en la planta de producción. El software MES puede ayudar a los fabricantes a cumplir objetivos de gestión de producción más amplios, pero su propósito principal es monitorear, administrar y optimizar los procesos diarios dentro de la instalación utilizando datos. MOM, por otro lado, se ocupa principalmente de las operaciones comerciales en su conjunto. Está vinculado a preocupaciones comerciales más grandes, como la eficiencia y la automatización de la cadena de suministro, que trabaja para lograr una mayor eficiencia en una escala de tiempo mucho más larga que la que generalmente hace MES.

La evolución de los términos de gestión de operaciones de fabricación

A pesar de las distinciones actuales entre MOM y MES, es importante comprender que el lenguaje utilizado para describir los procesos comerciales de fabricación tiene una larga historia de cambio continuo.

A lo largo de los años, se han utilizado muchos términos para describir herramientas y conceptos similares, incluidos PDM (Gestión de datos de productos), ERP (Planificación de recursos empresariales) y CIM (Fabricación integrada por computadora). Cada uno se consideró alguna vez el término estándar para este tipo de planificación de la producción basada en datos en la fabricación, y algunos de ellos todavía se usan en la actualidad.

Estos otros términos probablemente produjeron menos confusión porque usaban letras diferentes en sus acrónimos, haciéndolos más claramente distintos entre sí. MES y MOM, desafortunadamente, comparten la misma primera letra y la longitud total del acrónimo; de un vistazo, se ven casi idénticos. Esto hace que sea fácil confundirlos o usarlos indistintamente por error. Para complicar aún más el problema, las empresas de software que desean posicionar su solución como lo último y lo mejor, a menudo usan MOM en lugar de MES con fines de marketing.

Cabe señalar que el proceso de evolución descrito aquí está en curso y que los términos preferidos para ciertos conceptos inevitablemente continuarán cambiando con el tiempo. A medida que las soluciones de software de gestión de operaciones de fabricación se crean con más y más funciones MOM, una gran parte de la industria puede referirse a ellas como software MOM. Algunas de las versiones más robustas en el mercado hoy en día incluyen suficientes funciones avanzadas relacionadas con el negocio que se podría argumentar a favor del uso de cualquiera de los dos términos.

MES explicado

Distinguir entre MOM y MES es vital para las empresas que esperan implementar el último software de gestión de operaciones de fabricación dentro de sus instalaciones.

El término MES se introdujo específicamente para servir como sucesor de CIM, un término que era más común a mediados de la década de 1980. La idea detrás del cambio de lenguaje era reforzar una visión de la fabricación computarizada que trataba cada parte del proceso de fabricación como una esfera distinta con sus propias fortalezas, debilidades y requisitos.

En este modelo, cada proceso se puede examinar, analizar y mejorar de forma individual. El modelo reconoce que cada uno de estos procesos se integra entre sí para formar un todo cohesivo, pero este no es su enfoque principal. Más bien, enfatiza el seguimiento y la optimización de métricas de menor escala para producir mejoras pequeñas pero específicas. En combinación, estos pequeños cambios a menudo se suman a ganancias de eficiencia más significativas en todos los ámbitos.

Este tipo de análisis granular era muy difícil de lograr con el software disponible en el momento en que se usaba el término CIM. Cuando la tecnología evolucionó lo suficiente como para expandir el acceso al análisis de procesos individuales, el término MES también se generalizó. Ahora que la tecnología ha progresado aún más, los análisis en tiempo real se están volviendo cada vez más comunes.

Estos desarrollos han mejorado aún más la capacidad de los fabricantes para gestionar sus operaciones de acuerdo con el modelo MES. Como resultado, este tipo de sistema operativo de fabricación se ha vuelto más poderoso y más aplicable que nunca. Los fabricantes no deben confundirlo con una herramienta inferior simplemente porque utiliza una terminología que algunos consideran obsoleta; el término MES en realidad subraya su principal fortaleza.

Qué puede hacer la implementación de MES

Después de tanta discusión sobre los detalles de la terminología del software de fabricación, es importante volver a las razones por las que la distinción es importante en primer lugar. ¿Qué pueden hacer las soluciones de gestión MES por una empresa de fabricación y por qué los fabricantes deberían instalarlas en sus fábricas?

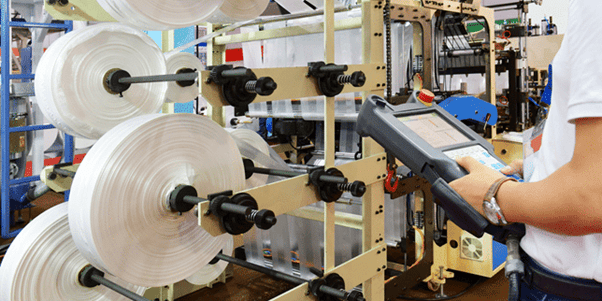

El software MES puede desempeñar un papel importante en el éxito presente y futuro de un fabricante. Una solución MES moderna basada en la nube proporciona una imagen muy detallada del estado actual de la planta de producción y actualiza continuamente esa imagen a medida que cambian las condiciones de producción a lo largo del tiempo. Esto funciona para mantener a las partes interesadas clave informadas de cada evento importante y menor que tenga lugar dentro de la instalación, ya sea que haya ocurrido el año pasado, la semana pasada o hace 30 segundos. Incluso se puede usar para predecir ciertos eventos negativos antes de que sucedan en función de patrones de datos históricos.

Entre otras cosas, el software MES se puede utilizar para:

- Recopile datos de máquinas, sensores y dispositivos IoT para realizar un seguimiento preciso de todos los aspectos de la producción en tiempo real.

- Implemente protocolos proactivos de mantenimiento de máquinas, dotación de personal y gestión de materiales para maximizar la disponibilidad de las máquinas.

- Alerte a los trabajadores sobre problemas de emergencia en la planta de producción, como un paro laboral repentino o un problema de control de calidad.

- Pronostique con precisión la producción futura a corto y largo plazo para satisfacer mejor la demanda de los compradores.

- Facilitar la comunicación entre trabajadores, gerentes, técnicos y otras partes relevantes.

- Habilite un análisis en profundidad con datos históricos almacenados y pantallas visuales fácilmente digeribles.

- Guíe los esfuerzos para agilizar la producción con datos fácticos para respaldar la toma de decisiones.

El impacto de la implementación de MES se siente de inmediato, y su influencia rápidamente se convierte en mejoras significativas de eficiencia que pueden trasladarse a futuras rondas de producción. Crea un entorno de total transparencia en la planta de producción, lo que permite abordar problemas urgentes de inmediato a medida que surgen. Cuanto antes se corrijan estos problemas, menos podrán interrumpir la producción e incurrir en pérdidas para la instalación.

Si el conocimiento que proporciona se utiliza para implementar cambios permanentes, el software MES puede eliminar gran parte del desperdicio de tiempo y material que se produce en un entorno de fábrica.

Las soluciones de Industria 4.0 llevan estas capacidades aún más lejos

Hoy en día, las soluciones de Industria 4.0 como las que trae TPM Pro brindan capacidades aún mayores para los fabricantes . Al igual que un MES de primer nivel, Tuned OEE agrega datos de máquinas, sensores y dispositivos IoT. Sin embargo, Tuned OEE también extrae información valiosa de otras fuentes y sistemas. Tuned OEE puede funcionar con los sistemas MES y MOM existentes para proporcionar un enfoque verdaderamente holístico para operar su planta de producción.

El monitoreo en tiempo real de estos datos de producción se puede ajustar con precisión a las necesidades únicas de un fabricante individual con KPIs personalizados y disparadores de eventos. Las capacidades predictivas incluso permiten tomar medidas antes de que un proceso pierda el control en función de los datos históricos de producción.

El alcance de la acción que los fabricantes pueden tomar con estos datos y análisis en tiempo real también ha aumentado. TPM Pro implementa herramientas avanzadas de gestión del trabajo que van mucho más allá de las simples alertas. Se pueden poner en marcha flujos de trabajo completos en respuesta a eventos, involucrando a múltiples partes interesadas y asegurando que cada uno tenga la información y el contexto necesarios para actuar de inmediato.

Si bien todavía existen distintos sistemas MES y MOM, ya estamos comenzando a ver otro cambio en la forma en que la industria clasifica estos sistemas.

Implementación de MES para el éxito en la fabricación

La rivalidad entre MOM y MES dentro de la industria manufacturera no es simplemente una pelea semántica. Los fabricantes no deben desconfiar de las soluciones de software que adoptan la terminología MES en su marketing, sino que deben reconocer el valor y la innovación inherente del enfoque de gestión MES.

Si desea explorar el potencial de la gestión MES en su planta de fabricación, TPM Pro es la herramienta para usted. Nuestro MES basado en la nube facilita la gestión de las operaciones de fabricación, proporcionando información detallada sobre todo lo que sucede en su planta de producción y allanando el camino para obtener ganancias de eficiencia permanentes dentro de sus instalaciones.

Con TPM Pro, puede lograr un nivel incomparable de visibilidad y control sobre su planta de producción, lo que le permite reducir los desechos, optimizar los procesos y mejorar continuamente su operación de fabricación.

Contáctenos hoy y permítanos contarle más sobre cómo funciona nuestra solución y cómo puede ayudarlo en sus esfuerzos por optimizar los procesos en su planta de fabricación.