Industria 4.0 y Lean Management: cómo gestionar el caos

noviembre 16, 2023Uso de datos en tiempo real en la fabricación inteligente

Actualmente nos encontramos en la cuarta revolución industrial , que se caracteriza por la digitalización generalizada y la conexión de todo tipo de máquinas y dispositivos a través de Internet. La prevalencia de estos sistemas ciberfísicos significa que todo gira en torno a datos en tiempo real. De hecho, muchos procesos de producción comunes no serían posibles sin estos datos. Del mismo modo, por primera vez en la historia, esta puerta de acceso a nuestras máquinas nos permite ver exactamente cómo funciona nuestro equipo en cualquier momento. Estos datos nos brindan información importante que podemos utilizar para mejorar de manera sostenible nuestros procesos de producción.

Datos en tiempo real a lo largo del proceso de creación de valor.

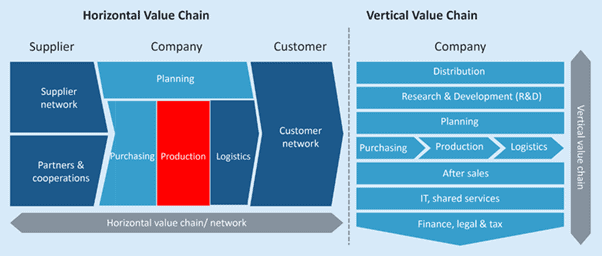

La Industria 4.0 se caracteriza por una fusión de tecnologías de fabricación y de información. Esto abre formas completamente nuevas de organizar y gestionar toda la cadena de creación de valor durante todo el ciclo de vida del producto y más allá. En esencia, hay un flujo constante de datos relevantes en tiempo real . Una vez que las partes de las cadenas de creación de valor horizontal y vertical están conectadas en red, los flujos de datos en tiempo real significan que tienen acceso instantáneo a la información que necesitan para hacer su trabajo de manera efectiva.

Figura 1: Cadenas de creación de valor horizontales y verticales

El conocimiento es poder y estos datos pueden ayudar a los gerentes de producción a aumentar poderosamente el rendimiento y la productividad de sus sistemas. Poco a poco, una empresa puede empezar a aprovechar el poder del big data , la inteligencia artificial y el aprendizaje automático para enfoques como los servicios inteligentes y el mantenimiento predictivo para optimizar sus líneas de producción.

Datos en tiempo real y sistemas ciberfísicos (CPS)

En el corazón de la industria 4.0 se encuentran los sistemas ciberfísicos. Un sistema ciberfísico puede ser un dispositivo, un equipo o una línea de producción. Contienen sensores inteligentes para monitorear las condiciones que los rodean. Esta información se transmite a lo largo de la línea y las máquinas pueden autooptimizarse adaptando su rendimiento al trabajo y a las condiciones operativas específicas. Cuando se integran varios sistemas ciberfísicos que antes eran autónomos, se crea un sistema de producción ciberfísico (CPPS). Naturalmente, todo esto requiere acceso a un flujo constante de datos en tiempo real. Sin embargo, la integración de los recursos y sistemas involucrados en un CPPS se puede realizar de manera eficiente y segura con una plataforma de integración como la solución TPM pro .

Generación y procesamiento de datos en tiempo real en la fabricación.

Los datos se recopilan desde las máquinas conectadas en red hasta el taller, se almacenan y analizan. Cuantos más datos haya disponibles, más fácil será ver qué está sucediendo realmente y cómo se puede mejorar aún más el proceso. Puede capturar una gran cantidad de datos, que incluyen:

- El estado y salud del equipo.

- La temperatura interna cuando la máquina está funcionando.

- el nivel de ruido

- las revoluciones por minuto de las piezas giratorias

- el nivel de vibración

- úsese y tírese

- La cantidad producida en un período de tiempo determinado.

- Consumo de recursos

- Cantidad de tiempo de inactividad no planificado

- Y más.

El procesamiento de datos en tiempo real no sólo permite a una empresa ver qué tan bien están funcionando realmente sus sistemas , sino que también les permite identificar otras áreas de mejora . Los valores reales captados por los sensores se comparan con los valores objetivo. Luego, los algoritmos desencadenan determinadas reacciones en tiempo real si se superan o no se alcanzan los valores umbral. Si también se integra el sistema ERP de la empresa u otras aplicaciones comerciales, ciertos valores de datos pueden desencadenar medidas de mantenimiento predictivo. Por supuesto, las oportunidades que ofrece el procesamiento de datos en tiempo real van mucho más allá del simple mantenimiento predictivo. Se podría automatizar un sistema integrado de este tipo para obtener casi cualquier tipo de información de producción en tiempo real.

Sin embargo, para que esto suceda, los datos recopilados primero deben fluir a un lago de datos , donde se recopilan y preparan para el análisis de big data. Uno de los principales desafíos en el uso sistemático de datos de producción en tiempo real es cómo fusionar fuentes de datos dispares en un flujo de datos óptimo para proporcionar a todos sus sistemas importantes la información correcta en el momento adecuado.

Para poder tomar decisiones basadas en datos en tiempo real, los sistemas de producción deben poder comunicarse entre sí. Los datos de las máquinas pueden ingresar a otros sistemas de maneras muy diferentes. La integración industrial, es decir, agregar y registrar datos de procesos industriales mediante la integración de flujos de datos heterogéneos , lo hace posible. Las máquinas modernas tienen un formato de interfaz OPC UA (Open Platform Communication). Muchas empresas también utilizan ODBC o radio vía RFID para intercambiar datos, dependiendo de la aplicación. Básicamente, todos los elementos de un proceso de producción, desde los componentes individuales hasta los sistemas completos, se describen mediante propiedades. La forma en que se describen estas propiedades varían de un idioma a otro. Estas diferentes descripciones deben fusionarse en un formato común que obedezca a los estándares de comunicación en IoT y IIoT .

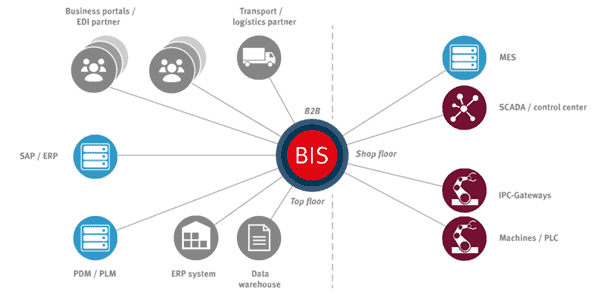

TPM pro proporciona una integración perfecta del sistema para que los datos de todos los sistemas de su proceso de producción estén disponibles en tiempo real.

Figura 2: Los procesos están integrados para garantizar un flujo sólido y constante de datos en tiempo real

Dale un impulso a tu fabricación incorporando datos en tiempo real

La fábrica del futuro será esencialmente una gran “máquina” de autoaprendizaje. Los materiales y componentes “sabrán” en qué se convertirán y se guiarán por sí mismos a través de las instalaciones de producción. Esto requiere una multitud de sensores, que miden una variedad de parámetros relacionados con la producción y transmiten los datos en tiempo real a un ERP o sistema ciberfísico, optimizando continuamente la producción mientras lo hacen. Cada paso del proceso de producción se beneficiará del alto nivel de integración del sistema y coherencia de los datos.

- Planificación y preparación en la fabricación inteligente

Las actividades de planificación, como la preparación del trabajo, están totalmente automatizadas en la Industria 4.0. Esto ayuda a afrontar los desafíos que plantean los ciclos de vida de los productos cada vez más cortos y la alta velocidad de comercialización, así como los altos grados de personalización y variantes de productos que ahora se esperan. La tendencia se dirige cada vez más hacia productos a medida, también conocidos como producción única. Al mismo tiempo, las condiciones altamente dinámicas del mercado significan que la complejidad está aumentando. El mayor desafío es que, como no existe el largo tiempo de entrega de la producción en masa tradicional, la configuración y la calibración de la máquina deben automatizarse para mantenerse al día. Idealmente, un sistema de producción ciberfísico podrá realizar su propia planificación. Para ello necesita información. Todo el proceso de producción debe dividirse en pasos individuales y cada paso debe vincularse a una característica específica del producto. Es necesario describir cada paso, la capacidad disponible y las condiciones operativas y ambientales y esta información pasar a cada elemento ciberfísico en tiempo real. - Minimice el tiempo de cambio

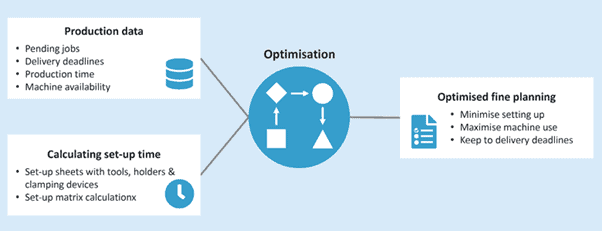

Cuanto más pequeños sean los lotes, más a menudo necesitará reprogramar las máquinas. Sin embargo, los cambios frecuentes tienen un impacto negativo en la producción porque no se pueden fabricar productos mientras las máquinas están apagadas. La clave es planificar la orden de producción de tal manera que haya una mínima interrupción entre lotes. Con la cantidad de combinaciones posibles disponibles en la mayoría de las instalaciones de producción modernas, es casi imposible que el personal lo haga bien.

Aquí es donde entra en juego la inteligencia artificial . Es capaz de calcular rápidamente el tiempo necesario para realizar los cambios necesarios en las máquinas para cada lote y crear un orden de funcionamiento óptimo para utilizar las máquinas a su mejor capacidad y aun así cumplir con los plazos de entrega.

Figura 3: Acelere los tiempos de configuración haciendo coincidir los datos de producción con los tiempos de configuración específicos del producto

Los datos de la máquina en tiempo real también se pueden utilizar para minimizar los procesos de configuración. Un ejemplo es la molienda. En lugar de reemplazar inmediatamente una herramienta desgastada, se puede utilizar para mecanizar un artículo con propiedades superficiales más adaptables o con estándares de calidad más bajos. El sistema ERP lo reconoce y asigna los productos adecuados para mecanizar antes de sustituir la herramienta. Para ello, la empresa ahorra costes y aumenta la eficiencia manteniendo los estándares de calidad necesarios.

- Control de calidad y planificación

Un área que se beneficia particularmente de este alto nivel de flujo continuo de datos en tiempo real e integración de sistemas es el control de calidad. Para mantener los tiempos de procesamiento cortos, es importante identificar y eliminar los rechazos de la forma más rápida y automática posible. El procesamiento automático de imágenes con potentes cámaras para identificar defectos ha cambiado las reglas del juego para el control de calidad. Las cámaras detectan problemas de calidad más rápido que una verificación visual posterior realizada por un empleado, lo que le permite reaccionar más rápido a la causa raíz, como una pieza rota o mal calibrada. Luego se informa al sistema ERP integrado cuántas piezas se han rechazado. Si este número es alto, el sistema ERP activa una nueva orden de trabajo para compensar el déficit. La planificación y programación anticipadas garantizan que los recursos necesarios estén disponibles para la entrega a tiempo. El análisis de datos en tiempo real y la integración de ERP son esenciales en este escenario. Del mismo modo, si las instalaciones de producción informan de una parada, el sistema ERP redirige el trabajo posterior a otros recursos o prioriza el trabajo retrasado sobre otros pedidos menos urgentes. Esto garantiza que los productos aún estén terminados y enviados a tiempo. Además, el sistema ERP también solicita automáticamente trabajos de mantenimiento a determinados empleados o proveedores externos, donde detalla los trabajos necesarios y clasifica la urgencia.

Deje que las soluciones profesionales de integración de datos aprovechen al máximo sus datos en tiempo real

La capacidad de utilizar datos en tiempo real de manera eficiente y efectiva para optimizar la producción es el detonante de muchos proyectos de digitalización. TPM Pro se enorgullece de ser un impulsor de la transformación digital y permite a sus clientes digitalizar e integrar procesos comerciales internos y externos, en las instalaciones o como un servicio administrado/solución en la nube. La columna vertebral de esta tecnología es TUNED OEE, un centro de datos central para toda la empresa para todas las necesidades de integración de su organización y para la transferencia segura de datos.

Nos encantaría asesorarte sobre el valor añadido que aporta una plataforma de integración a tus instalaciones productivas. Desde la integración del taller en sus procesos comerciales hasta la integración de los servicios digitales de los proveedores, la realización de análisis de datos e incluso ganar dinero con ello , creemos en las oportunidades que la transformación digital abre para la industria manufacturera. ¡Nos apasiona especialmente ayudar a las empresas más establecidas en diversos sectores a aprovechar estas oportunidades y mantenerse por delante de sus competidores digitales más jóvenes!