Cómo digitalizar la producción de una fábrica con éxito

marzo 25, 2022

COMIENCE SU VIAJE HACIA LA INDUSTRIA 4.0 CON TPMPRO

abril 19, 2022¿CÓMO ENFRENTAR LOS DESAFÍOS DEL MUNDO MODERNO?

Cómo implementar y utilizar herramientas modernas para apoyar la gestión de la producción: OEE, KPI, LEAN, Industria 4.0, para preparar una empresa para el mercado en constante cambio.

Los últimos 2 años han sido difíciles para todos nosotros y han revelado qué empresas son capaces de reaccionar rápidamente y adaptarse a los repentinos cambios globales en la economía. La crisis reciente afectó tanto a las empresas más grandes como a las pequeñas, provocó escasez de personal, un gran aumento en los precios generales, interrumpió las cadenas de suministro y, por lo tanto, aumentó desproporcionadamente el costo de las materias primas.

Por supuesto, es difícil prepararse para interrupciones tan repentinas y grandes, pero podemos minimizar el impacto negativo de estos cambios al aumentar la flexibilidad del proceso de producción y reducir los costos de producción.

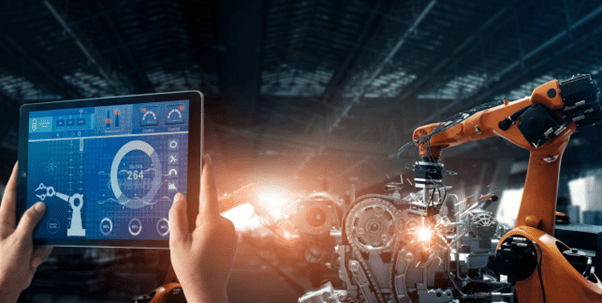

No voy a descubrir nada nuevo diciendo que uno de los elementos de la transformación de la planta debe ser la digitalización del proceso de producción. Sencillamente, la implementación de sistemas que faciliten y optimicen la gestión de planeamiento y los procesos (APS y MES).

Desafortunadamente, a menudo me encuentro con que los sistemas de planificación APS se implementan sin comentarios específicos de producción. Este es un enfoque erróneo porque es difícil optimizar cualquier cosa sin un seguimiento en tiempo real de la producción. Además el plan o programa del APS es bueno solo si los datos están actualizados. Por lo tanto, se recomienda utilizar estos sistemas simultáneamente e incluso iniciar la digitalización con la implementación de un sistema de gestión de producción – MES.

Una ventaja adicional a favor de la implementación de un sistema MES, en primer lugar, es la necesidad de monitorear no solo el progreso del pedido, sino también los costos asociados a la producción. Los buenos sistemas MES le permiten monitorear recursos como máquinas, herramientas y empleados. Sin embargo, solo los mejores complementan estos datos con parámetros básicos de producción, como la eficiencia global de sus máquinas o líneas de producción (OEE), necesario para medir y minimizar las pérdidas.

También vale la pena prestar atención al hecho de que monitorear y, por lo tanto, limitar el consumo de servicios públicos no solo tiene un aspecto económico, sino también ecológico. Muchas empresas de fabricación tratan de adaptar el proceso de producción para tener el menor impacto posible en el medio ambiente. Cada vez más clientes prestan atención al hecho de que los productos que piden tengan la menor huella de CO2 posible.

No puedo dejar de mencionar aquí el beneficio adicional de implementar un sistema integral de gestión de la producción, obtenido al mejorar la comunicación dentro de la planta. El sistema MES facilita dicha comunicación e incluso automatiza ciertos procesos de flujo de información, por ejemplo, la implementación de los siguientes módulos: TPMpro Tuned OEE: Sistema totalmente personalizado para la medición de OEE con datos extraídos electrónicamente desde las máquinas y con aplicaciones de software que permiten el monitoreo de las líneas de producción en “tiempo real” y a su vez el análisis de datos históricos con estadísticas, gráficos y reportes; y aplicaciones forma herramientas para monitorear el estado de las máquinas y Mantenimiento: para la gestión del mantenimiento, permite el informe automático del motivo del paro o parada, la velocidad de producción e incluso respuesta inmediata a una parada/avería de la máquina.

En resumen, una crisis pasa, pero como lo demuestra la historia, vendrá la siguiente, y vale la pena prepararse para la siguiente. En respuesta al continuo aumento de los precios de los servicios públicos, materias primas, costos de personal y la necesidad de aumentar la flexibilidad del proceso, proponemos la implementación de la solución TPMpro.

TPMpro le permite monitorear recursos y calcular los principales índices de gestión del piso de fábrica (KPIs). TPMpro, por otro lado, proporciona visualización completa de todo el proceso productivo y la digitalización de las planillas o partes de producción, calidad y mantenimiento.